Fresatura CNC, perchè è diversa dalla tradizionale

La fresatura CNC (Controllo Numerico Computerizzato) rappresenta una vera e propria evoluzione nel campo della lavorazione dei materiali, offrendo vantaggi significativi rispetto alla fresatura tradizionale. Le applicazioni vanno dai componenti meccanici del settore automotive a quelli industriali, fino a prodotti di qualsiasi tipo destinati a svariati settori.

In questo articolo esploreremo come funziona la fresatura CNC, le differenze rispetto ai metodi tradizionali, i diversi tipi di fresatura e fresatrici, l’importanza della finitura e i costi associati. Inoltre, analizzeremo la sinergia tra tornitura e fresatura nella lavorazione della minuteria in ottone.

- Come funziona la fresatura CNC

- Differenza con la fresatura tradizionale

- Tipi di fresatura

- Tipi di fresatrici CNC

- L’importanza della finitura

- Costi della fresatura CNC

- Combo tornitura-fresatura sulla minuteria in ottone

Come funziona la fresatura CNC

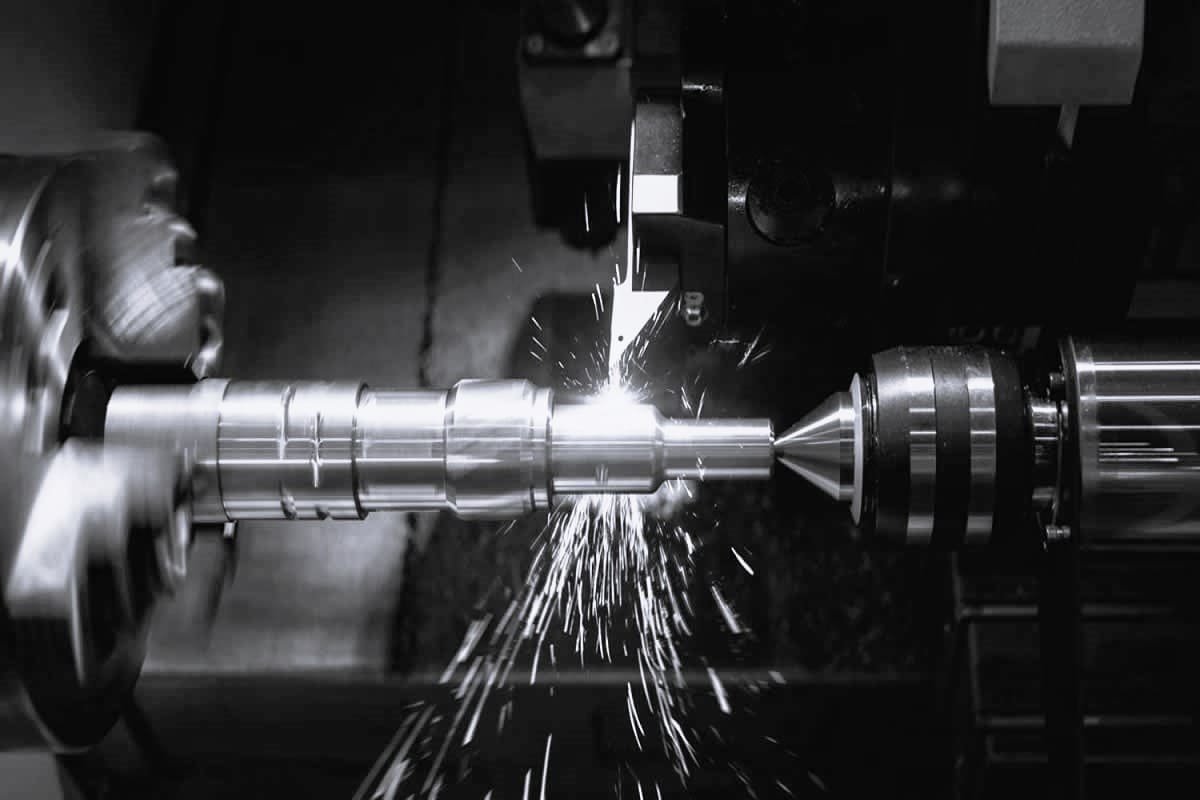

La fresatura CNC utilizza un sistema automatizzato controllato da computer per eseguire operazioni di taglio e modellatura su vari materiali. A differenza della fresatura tradizionale, dove un operatore manovra manualmente la fresatrice, nella fresatura a controllo numerico il processo è completamente automatizzato.

Le componenti chiave del processo includono il software CAD/CAM, che permette di progettare il pezzo e tradurre il modello in istruzioni comprensibili dalla fresatrice CNC. La macchina, equipaggiata con motori passo-passo o servoazionamenti, controlla il movimento degli assi. La fresatura CNC può lavorare su una vasta gamma di materiali, tra cui metalli, plastica e legno.

Differenza con la fresatura tradizionale

La fresatura tradizionale si basa su un approccio manuale, in cui l’operatore controlla direttamente la fresatrice, impostando i parametri di taglio e posizionando il pezzo. Questa modalità presenta diversi limiti rispetto alla fresatura CNC.

La fresatura CNC offre una maggiore precisione, riducendo il margine di errore umano e consentendo tolleranze più strette. Inoltre, garantisce una ripetibilità elevata, producendo pezzi identici con uniformità nella produzione. La flessibilità è un altro vantaggio importante: i programmi possono essere modificati rapidamente, permettendo di passare da un progetto all’altro senza complicate riprogrammazioni. Infine, l’efficienza è notevolmente migliorata, poiché le fresatrici CNC possono lavorare ininterrottamente e a velocità più elevate.

Tipi di fresatura

Esistono vari metodi di fresatura, ciascuno dei quali si adatta a specifiche esigenze produttive. La fresatura a discesa (Down Milling) è caratterizzata dal movimento della fresa nella stessa direzione del pezzo, risultando utile per ottenere una finitura superficiale migliore. Al contrario, nella fresatura a risalita (Up Milling), la fresa si muove in direzione opposta, generando forze di taglio più elevate, anche se è meno comune.

La fresatura profilata è utilizzata per creare forme complesse e profili dettagliati, sfruttando frese specializzate, mentre la fresatura a 5 assi consente di eseguire lavorazioni su pezzi complessi con un’unica impostazione, aumentando l’efficienza e la precisione.

Tipi di fresatrici CNC

Le fresatrici CNC variano in base alla loro configurazione e capacità.

- Le fresatrici CNC verticali, con il mandrino montato verticalmente, sono comuni per lavorazioni di precisione e piccole produzioni.

- Le fresatrici CNC orizzontali, con il mandrino orientato orizzontalmente, sono utilizzate per operazioni su pezzi di grandi dimensioni.

- Le fresatrici CNC a 5 assi permettono di lavorare su tutti e cinque gli assi simultaneamente, ideali per pezzi complessi e forme intricate.

- Le fresatrici CNC a portale, con un design robusto, sono adatte per pezzi pesanti e lavorazioni di alta precisione.

L’importanza della finitura

La finitura è una fase cruciale nella lavorazione meccanica. Nella fresatura CNC, il controllo delle tolleranze e la qualità della superficie sono garantiti grazie alla programmazione precisa e ai parametri di lavorazione ottimizzati. Una buona finitura non solo migliora l’aspetto estetico del pezzo, ma aumenta anche la resistenza alla corrosione e il comportamento meccanico.

Le tecniche di finitura includono la fresatura di finitura, che ottiene una superficie liscia e uniforme, e la fresatura di sgrossatura, che rimuove rapidamente materiale in eccesso, preparando il pezzo per le operazioni di finitura.

Costi della fresatura CNC

I costi della fresatura CNC possono variare significativamente in base a diversi fattori. Il tipo di fresatrice influisce sul prezzo: quelle più complesse e sofisticate richiedono investimenti iniziali più elevati. Anche il materiale di lavorazione gioca un ruolo, poiché i materiali più durevoli e resistenti possono comportare costi maggiori.

La complessità delle lavorazioni incide anch’essa: maggiore è la complessità del pezzo, più alto sarà il costo. Infine, produzioni di massa possono ridurre il costo unitario grazie all’economia di scala.

Combo tornitura-fresatura sulla minuteria in ottone

La combinazione di tornitura e fresatura è particolarmente vantaggiosa nella lavorazione della minuteria in ottone. Mentre la fresatura CNC consente di ottenere forme e dettagli complessi, la tornitura è ideale per realizzare superfici cilindriche e fori.

Questa sinergia porta a una maggiore efficienza: lavorando in combinazione, è possibile ridurre i tempi di produzione, migliorando l’efficienza complessiva del processo. La versatilità di queste due tecniche permette di realizzare pezzi altamente complessi con una sola impostazione, garantendo tolleranze elevate e una finitura superficiale di alta qualità.

In conclusione dunque, la fresatura CNC rappresenta una tecnologia all’avanguardia che ha rivoluzionato il modo di lavorare i materiali rispetto alla fresatura tradizionale. Con la sua precisione, ripetibilità e versatilità, ha aperto nuove possibilità nel settore della lavorazione meccanica.

Emmegi TORNERIA nasce nel 1977 nell’entroterra marchigiano, specializzata nella produzione di minuterie metalliche tornite in ottone per la realizzazione di particolari su specifiche del cliente. Ha costruito con impegno e competenza una solida affidabilità nella gestione del sistema raggiungendo negli anni la UNI EN ISO 9001:2015 e la UNI EN ISO 14001:2015.

Software personalizzati in base alle esigenze aziendali, sono utilizzati per migliorare i processi di supporto tecnico (quali la realizzazione di particolari da disegno o da campione in CAD), i processi di verifica dell’idoneità dei materiali e delle attrezzature impiegate, ed i processi di monitoraggio dell’efficienza del processo aziendale.